4008-0537-07

面对快速变化的市场环境,现代制造企业都在加大信息化的发展,制造业趋于智能化、网络化和集成化,企业非常关注生产数据的实时采集,以便于提高生产排产的效率,实现制造过程的可追溯等功能。

传统的车间管理系统在满足生产管理需求时,只能在电脑客户端进行生产管理,无法满足实时预警、信息推送、灵活记录生产信息的需求,随着移动终端智能化的不断普及,现代制造企业对生产管理的灵活性提出了更高的要求。

本文以某汽车零部件加工车间为背景,从车间的实际出发,建立了基于MES的离散型车间生产管理系统。不同于传统车间管理系统,本系统能够通过Android手持设备实现对整个车间生产的实时监控管理。

1 系统需求

经过对该企业车间详细调研和仔细分析,发现目前车间生产管理方面存在的主要问题如下:

(1)数据共享和系统集成困难:各车间的协同作业和各业务部门数据不能共享,无法确保企业内部数据一致、准确,各相关部门之间形成“信息孤岛”,且生产数据依靠人工管理,工作繁重,工作效率低下。

(2)生产数据采集不完善:生产管理人员无法对关键零部件加工过程中的设备运行状态、加工时间、质检情况等进行实时跟踪,数据采集需要人工记录才能输入电脑,数据的完整性和可靠性得不到保障,管理效率低下。

(3)无法完成质量分析与追溯:生产管理混乱,缺乏质量追溯,不能有效提供物料实际加工的状态信息,无法追溯特定批次零件使用的毛坯批次以及每个零件具体批次的生产过程,无法跟踪生产订单的实际进度情况,导致不能提供准确的交货时间。

(4)物料管理落后:物料库存管理方式落后,不能准确、及时的提供物料库存信息,造成物料积压、呆滞、短缺,不仅占用资金最大,有时还会影响正常生产。

针对该企业存在的以上问题,设计了基于MES的离散型车间生产管理系统,本系统可及时反馈订单状态、质量数据、生产过程、实时物料BOM等数据给管理人员,为决策者的决策提供相关依据。

2 系统结构

2.1 车间生产管理系统的设计

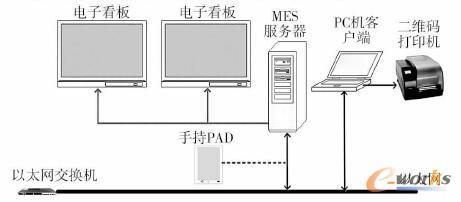

车间生产管理监控系统采用C/S+B/S体系结构,采用手持PAD、手持RF设备等进行数据的采集,使用系统服务器完成本系统应用程序的管理、维护和运行,从而极大增强系统的集成性和可维护性。生产车间配备两块电子看板,分别用来显示整个车间生产计划和生产状态。系统结构如图1所示。

系统结构图

系统结构图

图1 系统结构图

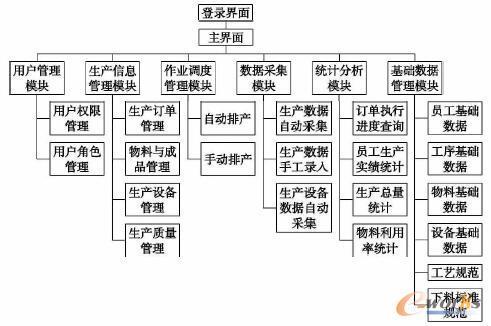

客户端由用户管理模块,生产值息管理、作业调度管理、数据采集、统计分析、基础数据管理组成。用户管理模块含有一个超级管理员,超级管理员可以指定登录人员的权限,从而保证系统的安全性;统计分析模块可以对生产数据、设备数据统计分析,形成柱状图和曲线图,使数据图形化,更有利于数据的分析;基础数据模块包含了员工基础数据、工艺基础数据等信息,加快了车间管理效率。客户端功能结构图如图2所示。

客户端功能结构图

客户端功能结构图

图2 客户端功能结构图

2.2 MES数据服务器的设计

数据服务器的功能在于将采集终端采集的相关数据存入数据库中,并且使数据库能够被远程终端访问。数据库是本系统的数据核心部分,数据库的设计直接影响到系统的工作效率和稳定性,在数据库中的表能覆盖所有需要的信息的同时,还要清楚反应表的关系。本系统采用SQL Server 2008R2作为MES服务器的数据库。

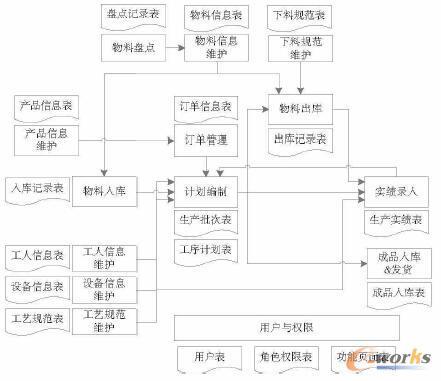

车间根据销售计划、订单信息等制定生产计划、生产批次表和工序计划表,通过计划编制确定相应的生产人员、设备及工艺,同时确定所需要的物料信息,把生产实绩数据存入到生产实绩表和成品入库表,相应的物料信息存入物料出库表,根据生产工艺和生产计划、物料需求制定如图3所示的系统信息模型。

系统信息模型示意图

系统信息模型示意图

图3 系统信息模型示意图

3 关键模块及技术分析

3.1 生产信息管理模块

生产信息管理模块包含生产订单管理、物料与成品管理、生产设备管理、生产质量管理。

(1)物料与成品管理。物料与成品管理主要为物料入库管理、物料出库管理和库存查询,物料入库通过手持PAD扫描物料的二维码,获得物料相关信息,通过物料管理人员核对后存入数据库。物料出库时领料人通过生产订单计划领取物料,在所领取的物料上含有相关物料的二维码信息,便于实现物料追溯。

(2)生产质量管理。生产质量管理主要记录、跟踪和分析产品及过程质量数据,用以控制产品质量,确定生产中需要注意的问题。质量管理模块功能主要分两部分完成,一部分事数据采集客户端,主要进行数据的录入(检验员在检测零件时,通过手持设备上报质检结果),另一部分是通过客户端,对质量数据基础信息进行维护,补录未能在手持设备上录入的信息,同时实现质量数据的增删、修改及查询的基础功能。

3.2 数据采集模块

基于MES时离散型车间生产管理系统采用具有高度适应性和可扩充性的数据采集方式,即生产数据自动采集和生产数据手工录入两种方式。

(1)自动采集

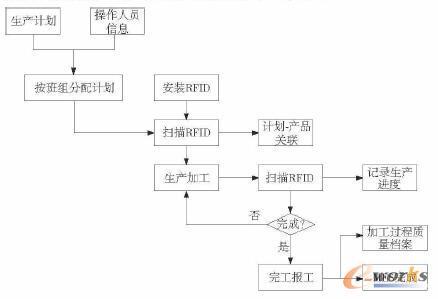

在零部件生产过程中,系统采用无线固定RFID设备自动采集生产加工信息。具体生产跟踪流程是:车间生产工艺科根据生产计划信息和操作人员信息下达生产指令后,在上线前进行产品初始化关联;操作人员在原材料上安装RFID标签,然后读取RFID信息,关联生产计划和产品编号;在加过程中,系统自动扫描RFID标签,记录产品编号、加工时间以及操作员信息;在所有工序完成后,触发MES报工和生成加工过程质量档案。生产跟踪流程如图4所示。

生产跟踪流程图

生产跟踪流程图

图4 生产跟踪流程图

(2)手动采集

考虑到设备、现场条件和成本等因素,并不是所有产品数据和生产线运行状态数据都能做到自动采集和实时监控,这就需要操作人员手动录入相关信息。本系统在远程采用基于Android的手持PAD作为录入工具,手持PAD和服务器之间基于Thrift框架通讯,可以实时录入相关的生产数据和物料数据,同时可以在PC客户端录入相关数据,实现了远程和本地的无缝连接。

3.3 作业调度管理模块

车间层的生产计划主要是参考SFC系统内下达的《月度生产计划要求》,结合SAP系统产生的《月度产品均衡生产计划》来确定车间生产的主计划,进而排出周生产计划,最后确定生产班次、生产设备与操作人员。本系统通过数据接口模块从外部系统导人生产工单,并对外部系统的订单及撤单信息等进行同步调整更新,以便及时调整车间实际业务、实时查询或反馈现场信息。

根据企业生产计划的特点,系统通过数据库自动定时获取主生产计划,然后在系统中自动编制生产计划;也可通过Web页面手动导入Excel生产计划或根据系统中已经维护的基础数据,人工编制生产计划。生产计划模块实现功能如下:

(1)统筹生产计划,实现生产计划的统一规划、可控及可追溯;

(2)实现与外部系统(SAP/SFC)生产计划同步,包含生产计划的导入功能;

(3)实现生产计划的实时查询,同时提供导出Excel功能;

(4)可同步更新生产工单的调整及拆分;

(5)通过与车间相关系统的集成和信息交互,可快速查询到计划调整和车间的执行情况。

3.4 关键技术分析

(1)并发采集

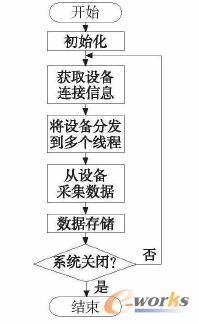

在生产设备管理中,由于要对多台设备进行数据采集,这就要求整个采集模块满足高并发的要求。实现高并发的传统方法是多线程技术,但是多线程意味着线程的调度时间和数据的切换时间会增加,综合考虑之后,本系统采用线程池的方法解决高并发的问题。

初始时为线程池配置一个合适的线程容量,服务器程序在开始执行时就创建N个并发子线程,当连接的设备减少时,系统就将已经完成任务的线程逐步销毁,直到线程数目恢复到正常水平。同样,当连接的设备增加时,就要相应的增加线程数目。线程池的主要优点在于,降低了操作系统的额外开销和服务器的延迟,数据采集流程如图5所示。

数据采集流程

数据采集流程

图5 数据采集流程

(2)Android设备和服务器的数据传输

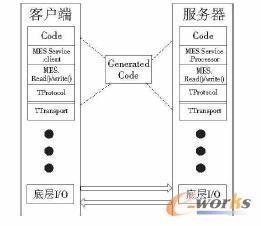

基于JSON消息格式的Restful服务和基于SOAP消息格式的Web Service作为当前流行的服务调用方式,其中常用的两种数据传输方式是XML和JSON,然而XML的缺点在于相对体积太大,从而导致传输效率低,而JSON体积较小、新颖,但还不够完善。本文采用由Facebook开发的远程服务调用框架Apache Thrift(架构图如图6所示),是一种采用接口描述语言定义并创建的服务,支持可扩展的跨语言服务开发,所包含的代码生成引擎可以在多种语言中,如C++、Java、Python、PHP、Ruby、Perl、Haskell、C#、Cocoa和Smalltalk等,创建高效、无缝的服务,其传输数据采用二进制格式,相对XML和JSON体积更小,对于高并发、大数据量和多语言的环境更有优势。

Thrift整体架构

Thrift整体架构

图6 Thrift整体架构

图中Code为业务逻辑单兀,MES Service Client/MES Service Processor是根据Thrift定义的服务接口文件生成的客户端和服务器端代码框架,MES Read()/Write()部分为根据Thrift文件生成代码实现数据的读写操作。其余部分是Thrift的传输框架协议以及底层的I/O通信,使用Thrift可以很方便的定义服务并且选择不同的传输协议和传输层而不用重新生成代码。

(3)信息的推送

当服务器采集到设备空余、设备故障、物料短缺等特定预警信息时,管理人员需要及时获取这些信息。本系统基于MQTT协议,使用Message broker作为代理服务器来实现信息推送功能。由于Message broker的连接数有上限,在达到一定数量后无法连接,运行本系统的生产企业管理者数目较少,且服务器独立,一般不会超过Message broker的连接上限,因此本方法合理实用。

4 结论

本文针对某汽车零部件生产企业车间所存在的生产管理问题,利用RFID技术和Apache Thrift框架,设计了此生产车间管理系统,该系统可较好的解决传统管理信息零散、数据冗余、信息反馈速度慢、信息滞后乃至信息造假的问题,与传统车间管理系统相比,本文提出的基于Android客户端的使用不仅让管理更加灵活,而且推送功能使得管理更加灵活,极大的提高了生产企业的管理效率和车间的生产效率。